Радиальные зазоры

- Конические роликоподшипники

- Подшипники шарнирные (Скольжения)

- Радиально-упорные шарикоподшипники

- Роликовые упорные и упорно-радиальные

- Сферические роликовые подшипники

- Шариковые упорные и упорно-радиальные

- Шариковые радиальные сферические подшипники - самоустанавливающиеся

- Шариковые радиальные - Однорядные

- Роликовые радиальные подшипники с короткими цилиндрическими роликами

- Игольчатые роликоподшипники

- Обозначения комплектных подшипниковых узлов

- Радиальные зазоры

Зазор в подшипнике

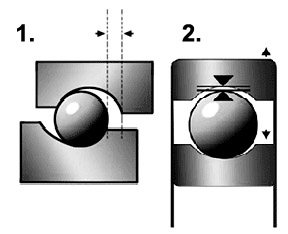

Зазор в подшипнике определяется как расстояние, на которое наружное кольцо подшипника может быть смещено относительно внутреннего кольца, при отсутствии нагрузки.

Смещение в радиальном направлении называется радиальным зазором. (2)

Смещение в осевом направлении – осевым зазором (1)

Зачем нужен зазор в подшипнике?

Небольшой зазор всегда необходим для избежания контакта металла с металлом в подшипнике между движущимися частями. Поэтому, прежде чем выбрать подшипник, необходимо внимательно изучить, что его окружает. Разный зазор необходим для:

- посадки с натягом;

- увеличения вала или уменьшения корпуса под воздействием температуры;

- использования в качестве вала или корпуса других материалов, например алюминия;

- компенсации номинального смещения подшипника относительно других частей.

Как классифицируется зазор в подшипниках?

С1 – зазор подшипника меньше чем С2

С2 – зазор подшипника меньше нормального

СN – нормальный зазор

С3 – зазор подшипника больше нормального

С4 - зазор в подшипнике больше чем С3

По стандарту ISO, если в обозначении подшипника ничего не указано – зазор подшипника нормальный.

Соответствие обозначений зазоров по российскому и международному обозначению

|

Тип подшипника |

ЕПК, Россия |

SKF, Швеция |

FAG, Германия |

|

Шариковый радиальный однорядный, d<200 мм |

6 |

C2 |

C2 |

|

нормальная |

нормальная |

C0 нормальная |

|

|

7 |

C3 |

C3 |

|

|

8 |

C4 |

С4 |

|

|

9 |

C5 |

C5 |

|

|

Роликовый радиальный с короткими цилиндрическими роликами с невзаимозаменяемыми деталями |

0 |

C1 |

C1NA |

|

|

5 |

C2 |

C2 |

|

С цилиндрическим (коническим) отверстием, d<50 мм |

нормальная (6) |

нормальная |

C0 нормальная |

|

|

7 |

C3 |

C3 |

|

|

8 |

C3 |

C3 |

|

|

9 |

(C5) |

(C5) |

|

Роликовый радиальный сферический двухрядный с цилиндрическим (коническим) отверстием |

1 |

- |

- |

|

2 |

C2 |

C2 |

|

|

нормальная |

нормальная |

C0 нормальная |

|

|

3 |

C3 |

C3 |

|

|

4 |

C4 |

C4 |

|

|

5 |

C5 |

C5 |

Под зазором в подшипнике понимают величину перемещения, которая образовывается при сдвиге одного кольца подшипника относительно другого при определенной малой измерительной нагрузке в радиальном направлении (радиальный зазор) Оти осевом (осевой зазор) Оа.

Различают три вида зазоров: начальный, посадочный и рабочий. Под начальным радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры радиального зазора осуществляются с помощью прибора путем смещения одного из колец подшипников в крайнее его положение под определенной нагрузкой, для некоторых конструктивных групп подшипников замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (0, 1, 2, 3, 4, 5, 6, 7, 8, 9, нормальная). Маркировка группы зазора выполняется на подшипнике и у паковке слева от места нанесения класса точности подшипника. Например, подшипник типа 205 класса точности 5, группы радиального зазора 8 обозначается 85-205. Наиболее распространенную группу радиальных зазоров называют нормальной. Она не имеет номера и не проставляется в условном обозначении подшипника. С таким зазором изготавливается большая часть радиальных шариковых и роликовых подшипников, которые обеспечивают для большинства случаев при обычных посадках удовлетворительную работу подшипникового узла.

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец получает больше тепла. Ориентировочно разницу температур нагрева наружного и внутреннего колец, влияющую на изменение внутреннего зазора, можно вычислить по формуле:

De=Dtx αx (d+D)/2

где

α =1,2*10-5 - коэффициент линейного расширения для стали;

d- внутренний диаметр подшипника, мм;

D- наружный диаметр подшипника, мм;

Dt - разница температур между валом и корпусом, град.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально нагрузке на подшипник. С учетом этих факторов необходимо выбирать соответствующую группу радиального зазора подшипника.. Принимают, что наиболее благоприятным рабочим зазор для радиальных шариковых подшипников является вариант, когда он близок к нулю, и даже натяг малой величины можно считать благоприятным. Но если эти подшипники воспринимают только осевые нагрузки, то они должны иметь увеличенный зазор, который позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга посадки при монтаже подшипников на конические шайки валов, либо на закрепительные и стяжные втулки.

| диаметр внутр. кольца | С2 | С0 | С3 | С4 | С5 | ||||||

| мм | мкм | мкм | мкм | мкм | мкм | ||||||

| от | до | мин | макс | мин | макс | мин | макс | мин | макс | мин | макс |

| 0 | 2,5 | 0 | 6 | 4 | 11 | 10 | 20 | — | — | — | — |

| 2,5 | 6 | 0 | 7 | 2 | 13 | 8 | 23 | — | — | — | — |

| 6 | 10 | 0 | 7 | 2 | 13 | 8 | 23 | 14 | 29 | 20 | 37 |

| 10 | 18 | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 | 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 | 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 | 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 | 50 | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 | 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 | 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 | 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 | 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

| 120 | 140 | 2 | 23 | 18 | 48 | 41 | 81 | 71 | 114 | 105 | 160 |

| 140 | 160 | 2 | 23 | 18 | 53 | 46 | 91 | 81 | 130 | 120 | 180 |

| 160 | 180 | 2 | 25 | 20 | 61 | 53 | 102 | 91 | 147 | 135 | 200 |

| 180 | 200 | 2 | 30 | 25 | 71 | 63 | 117 | 107 | 163 | 150 | 230 |

| 200 | 225 | 2 | 35 | 25 | 85 | 75 | 140 | 125 | 195 | 175 | 265 |

| 225 | 250 | 2 | 40 | 30 | 95 | 85 | 160 | 145 | 225 | 205 | 300 |

| 250 | 280 | 2 | 45 | 35 | 105 | 90 | 170 | 155 | 245 | 225 | 340 |

| 280 | 315 | 2 | 55 | 40 | 115 | 100 | 190 | 175 | 270 | 245 | 370 |

| 315 | 355 | 2 | 60 | 45 | 125 | 110 | 210 | 195 | 300 | 275 | 410 |

| 355 | 400 | 3 | 70 | 55 | 145 | 130 | 240 | 225 | 340 | 315 | 460 |

| 400 | 450 | 3 | 80 | 60 | 170 | 150 | 270 | 250 | 380 | 350 | 510 |

| 450 | 500 | 3 | 90 | 70 | 190 | 170 | 300 | 280 | 420 | 390 | 570 |

| 500 | 560 | 10 | 100 | 80 | 210 | 190 | 330 | 310 | 470 | 440 | 630 |

| 560 | 630 | 10 | 110 | 90 | 230 | 210 | 360 | 340 | 520 | 490 | 690 |